1. DDMRP 무엇이 다른가?

DDMRP(Demand Driven MRP)가 최근 제조 및 물류·유통 회사의 물류 정보 흐름을 보호, 촉진하는 기본 방법론으로 자리를 잡아가고 있다. DDMRP는 Demand Driven Adaptive Enterprise라는 더 넓은 비즈니스 영역의 한 부분이다. 2017년 Demand Driven World 2017 Conference에서는 미쉐린, BT(British Telecom)과 같은 서비스 회사와 물류기업들의 적용 사례가 발표 되었다.

이 행사를 주최한 DDI의 Carol Ptak은 많은 기업들이DDMRP를 적용하고 6개월 만에 투자 비용을 회수 하였다고 전했다.

실제로 DDMRP 파일럿 프로젝트를 시작한지 몇 주 만에 DDMRP를 적용한 수백 개의 기업 중 대다수가 •재고감소 10-30% •납기 충족률 95% 이상 •리드타임 단축 50%의 성과를 내고 있다.

필자는 향후 몇 년 내에 DDMRP가 우리나라 대부분 유통·물류업체, 제조업체의 재고관리 핵심 방법론이 될 것이라고 확신하고 있다. 최근 세계적인 ERP 회사인 SAP은 차세대 솔루션인 S/4 HANA 시스템에 DDMRP를 지원하는 포괄적인 전략을 가지고 있다고 발표했다. 앞으로 6회에 거쳐 DDMRP가 무엇이고 어떤 점에서 독창적인가를 정리해 보고 적용 사례를 통해 독자들의 이해를 돕도록 하겠다.

▣ 연재순서

1. DDMRP 무엇이 다른가?

2. 유통에서의 전략적 재고 포지셔닝

3. 버퍼프로파일과 버퍼레벨

4. 계획 수립

5. 실행 및 리포트

6. 적용 사례

1975년 Joe Orlicky에 의해 MRP(Material Requirement Planning; 자재소요계획) 서적이 처음 출판되어 커다란 도약을 이루었다. 왜냐하면 요구 수량에 현 재고 수량과 리드타임을 감안한 순 소요량 계산이 가능해졌기 때문이다.

이 책이 발표되기 전에는 모든 품목들을 정해진 주기 별로 재 주문하는 Order Point(발주점) 방식이 보편적 재고관리 방식이었다. 그러나 BOM(Bill of Material) 전개를 통한 종속 수요를 계산하는 MRP 능력이 그 당시로서는 엄청난 혁신이었다. 이로 인해 종속 수요들을 별도로 계산하는 것이 가능해졌고 많은 재고를 유지할 필요도 없어졌다. 주문 시점에 대한 계산을 모 품목에 대한 예상 수요를 기반으로 처리하는 것이 가능해졌기 때문이다. 그 것은 재고 제로가 구현되는 것처럼 보였다.

그러나 오늘날 공급망 환경은 반 세기 전 환경과 너무나 다르다. 많은 변동성(Variability), 불확실성(Uncertainty), 복잡성(Complexity) 및 모호성(Ambiguity) - VUCA가 존재하며, 계획과 공급 시나리오가 이전보다 훨씬 복잡해져서 기존의 계획방법으로는 더 이상 좋은 성과를 낼 수 없다. 이전의 규칙과 방법으로 툴을 적용하고 최적화 하려는 기업은 많은 것을 투입하고도 회수율은 줄어들게 될 것이다. MRP규칙은 오늘날 환경에 맞게 설계된 것이 아니므로 보완해야 할 것이 많지만 일부 기능은 또 매우 중요하다. MRP를 사용하면 스프레드 시트를 통한 엄청난 량의 원자재 수요 계획을 수작업을 하지 않고도 계산해 낼 수 있다.

우리의 의사와 관계없이 우리는 재고 환경에 살고 있다. 공급망은 저렴한 비용의 소싱 전략과 외국의 멀리 있는 고객에게도 인터넷을 통해 쉽게 접근할 수 있는 능력에 힘 입어 네트워크가 확장되었다. 동시에 고객들은 훨씬 짧은 시간에 제품이 인도되기를 기대한다. 이렇게 시간에 대한 고객 만족 제고를 위한 공급망 리드타임의 계획시간 범위가넓어진다. 이로 인해 예측 정확도가 낮아지고 공급이 향후수요와 동기화 되지 않게 된다.

예측 정확도 문제는 단지 계획 시간의 범위에 국한 되지 않는다. 대부분의 환경에서 SKU 또는 아이템 확장으로 문제가 더 커지게 된다.

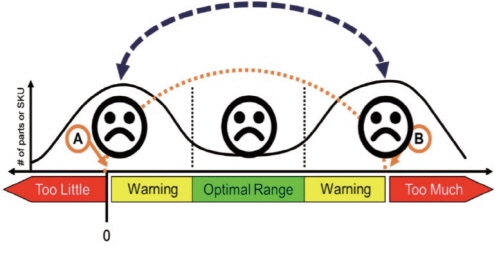

[그림 1]은 MRP를 사용하고 있는 기업 대부분이 쌍봉형태를 보이고 있다. 가로축은 재고의 상태를 나타낸다. 왼쪽끝은 재고가 너무 적은 것을, 오른쪽 끝은 재고가 너무 많은 상태를 나타낸다. 세로 축은 품목의 수이다. MRP실행에 따라 재고가 적었던 품목이 갑자기 너무 많은 상태가 되기도 하고 그 반대의 경우가 되기도 한다. 우리는 이것을 진동 효과라고 한다.

왜 이러한 현상이 발생할까?

MRP는

- 모든 디맨드 입력이 정확하다

- 일정을 달성하기에 충분한 시간이 있다.

- 모든 구성 요소는 정시에 정량이 준비 되어 있다.

라는 가정하에 작동한다. 그러나 이 가정이 유효하지 않으면 그 효율성이 떨어진다.

MRP의 특징은 시점별 계획 수립이 가능하고 BOM 단계별 전개와 종속 수요 계획 수립이 가능하다는 점이다. 그러나 이러한 특징은 예측에 의존한 디맨드 시그널을 계획 오더로 변환 하므로 인해 우리가 가지고 있는 능력, 자재, 공간, 시간 등에 왜곡이 생기게 되면서 현장에서 혼란과 낭비가 발생하고 고객 서비스가 위협을 받는다. 게다가 뱃칭 (Batching: lot sizing)으로 인해 이 혼란은 가중 된다.

이를 만회하고자 우리는 엑셀을 활용하여 데이터를 마사지 한다. 그러나 엑셀은 시스템에 통합되어 있지 않으며 확장성이 없고 정보 공유가 되지 않는 문제점을 안고 있다.

게임의 변화

오늘날 환경은 복잡성의 증가와 함께 흐름의 필요성이 공급망을 위한 게임을 완전히 바꾸어 놓았다. 새로운 공급망에서 흐름을 보호하고 유지하려면

- 흐름을 가속화하기 위해 복잡한 비 선형 시스템을 이해해야 한다.

- 흐름의 상태를 실시간 가시화 하면서 관리할 수 있는 도구가 필요하다.

- 이에 맞는 새로운 사고가 필요하다.

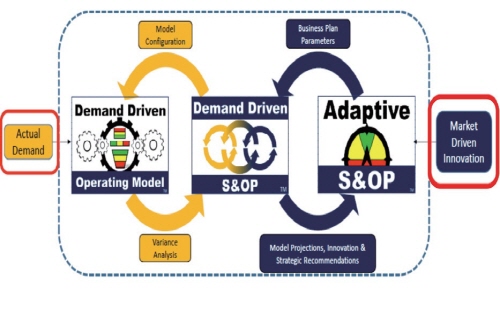

[그림 2]는 Demand Driven Enterprise Model이다. 좌측의 Demand Driven Operating Model의 핵심이 DDMRP이다.

DDMRP는 기존의 MRP의 단점을 보완했다. DDMRP는 전략적으로 배치 된 디커플링 포인트에 재고 버퍼를 두고 계획 수립과 관리를 통해 적합한 정보의 흐름을 보호하고 증진한다. DDMRP는 Lean과 TOC, Six Sigma의 변동성 감소를 강조하며 가시성을 유지하며 자재소요계획(MRP) 및 유통계획(DRP)의 관련성이 있는 일부 요소를 결합한다. 이러한 요소는 DDMRP 방법의 핵심 혁신 요소를 통해 성공적으로 혼합된다. DDMRP는 Position, Protect and Pull로 요약할 수 있다. DDMRP 시스템 구축의 5단계 방법론이 있다. 상세한 내용은 다음호에서 상세히 설명한다.

<다음호에 계속>

|